Die Industrie steht vor umwälzenden Veränderungen. Die Ansprüche an Verantwortung, Sicherheit und Kosteneffizienz wachsen ebenso wie der Druck auf Unternehmen, nachhaltige und energiesparende Geräte zu produzieren. Wer wettbewerbsfertig bleiben will, muss seine Produktentwicklungsprozesse modernisieren.

Bei der Entwicklung beweglicher Maschinen werden traditionell mehrere Prototypen gebaut, mit deren Hilfe die Funktionen des Systems getestet und mögliche Fehler der Steuersoftware aufgespürt werden. Diese physischen Prototypen sind jedoch zeit- und kostenaufwendig in der Konstruktion und nicht besonders vielseitig im Hinblick auf unterschiedliche Gebrauchssituationen. Durch Digitalisierung dieser Lebenszyklusphase können die Produktqualität erhöht, der Entwicklungszyklus verkürzt, Kosten gespart und das Produkt schneller auf den Markt gebracht werden.

Simulatoren als Teil des digitalen Produktlebenszyklus

Der Begriff „Simulator“ kann auf unterschiedliche Weisen verstanden werden. Manche denken als erstes an Flugsimulatoren, andere vielleicht an FPV-Drohnen oder virtuelle Spielwelten. Bei Gofore meinen wir mit Simulatoren digitale Verfahren zur Modellierung der Funktionen beweglicher Maschinen auf dem gewünschten Präzisionsniveau zwecks Generierung einer Datenbasis, die sowohl bei der Konzipierung und Entwicklung des Produkts hilft als auch bei späteren Benutzerschulungen.

Auch bei der Ausarbeitung der Geschäftsidee in der Entwurfsphase eines neuen Systems ist Simulation ein nützliches Tool zum Vergleich unterschiedlicher Konzepte und ihres potenziellen Nutzens. Gute Beispiele hierfür sind beispielsweise die Bemessung der Parameter für Kraftübertragungsleitungen in Arbeitsmaschinen oder die Evaluierung ihrer UI-Funktionen mit Hilfe von AR-/VR-/XR-Technologien. In dieser Phase ist die Modellierung meistens noch relativ grob, da ihr Zweck darin liegt, einen allgemeinen Begriff von den Auswirkungen der angedachten Lösungen auf Systemfunktionen oder Realisierungskosten zu erhalten.

Beim Übergang zur eigentlichen Produktentwicklungsphase ermöglicht das Konzept des digitalen Lebenszyklus die Präzisierung des vorausgehenden groben Funktionsmodells. Durch Modellierung der beweglichen Arbeitsmaschine können ihre Verhaltensweisen und Funktionen in Situationen simuliert werden, die der tatsächlichen Einsatzumgebung möglichst exakt entsprechen, wobei sowohl die elektronische Steuerung als auch physikalische Gegebenheiten berücksichtigt werden. So kann die Maschine unter gewissermaßen realistischen Arbeitsbedingungen getestet, auf Verbesserungsbedarf geprüft und weitestgehend fertig entwickelt werden, bevor tatsächlich ein physischer Prototyp gebaut wird. Ihre Wirklichkeitstreue macht unsere Simulation zu einem besonders vielseitig nutzbaren Element der Produktentwicklung. Auch das Testen der Maschinenfunktionen auf Geräte- oder Virtualisierungsbasis ist bereits Bestandteil der Entwicklungsphase.

Die Möglichkeiten der Simulation enden nicht mit der Produktionsreife des Geräts oder Systems und seiner Auslieferung an den Kunden, sondern offenbaren sich auch in Form virtueller und zugleich realistischer Benutzerschulungen. Von der modell- bzw. simulationsbasierten Produktentwicklung zum Schulungssimulator ist es nur ein kleiner Schritt, da die für die Schaffung der virtuellen 3D-Umgebung benötigten Modellierungsparameter bereits vorliegen. Für umfassende Immersion können zudem AR-/VR-/XR-Technologien integriert werden, wodurch der Simulator der tatsächlichen Maschine noch näher kommt.

Entwicklung agiler denn je

Bei der digitalen Produktentwicklung kann ein virtueller Prototyp geschaffen werden, der die Funktionen der geplanten Maschine in der jeweils gewünschten Präzision modelliert. Simulierbar sind sowohl physische Geräteeigenschaften als auch die Funktionen von Steuersystem und Sensoren.

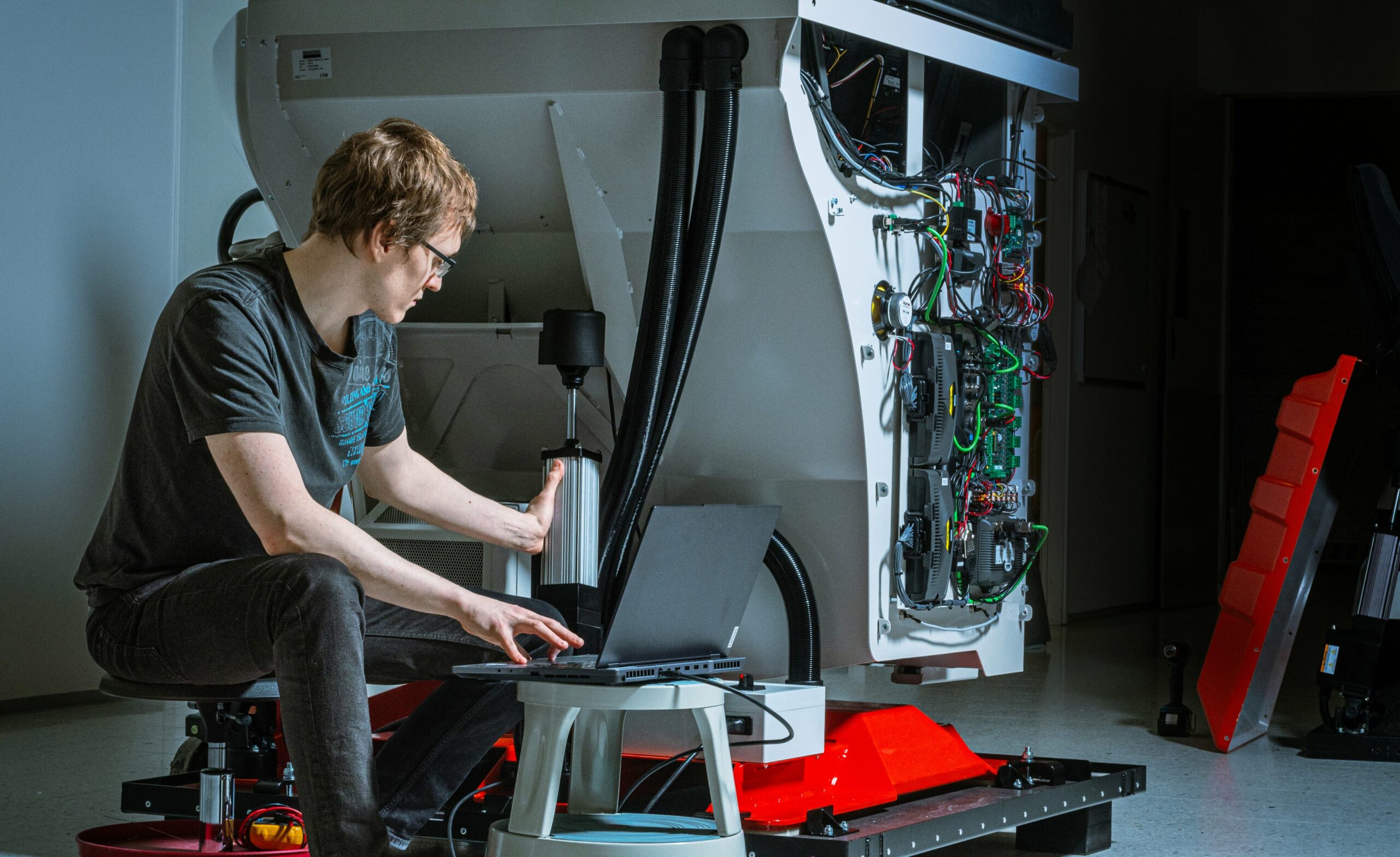

Virtuelle Prototypen können neben Softwarevisualisierungen (SIL) auch tatsächliche Systemsteuerungskomponenten (HIL) umfassen. Mittels Virtualisierung können mehrere Mitglieder des Entwicklungsteams gleichzeitig Entwicklungsmaßnahmen und Tests durchführen. Zudem lassen sich Änderungen der Systemfunktionen leichter nachweisen als bei physischen Prototypen. Eventuelle Fehler resultieren nicht in Maschinenschäden oder Gefahrensituationen − ein entscheidender Faktor beispielsweise bei der Planung autonomer Funktionen. Virtualisierung und Simulation sparen bei der Produktentwicklung in bedeutendem Umfang Zeit und Geld. Darüber hinaus ermöglicht der Simulator als digitaler Zwilling der Arbeitsmaschine deren Weiterentwicklung über den gesamten Produktlebenszyklus hinweg.

Natürlich ist zu bedenken, dass die Entwicklung digitaler Simulatoren nicht nur aus Spaß an der Simulation erfolgt. Es darf nicht vergessen werden, dass ihr Hauptzweck in der Beschleunigung der Entwicklung und Vereinfachung der nachträglichen Optimierung des Produkts liegt. Mit Simulationswerkzeugen lassen sich äußerst realistische Funktionsgesamtheiten nachbilden, zunächst ist jedoch zu überlegen, wie genau die Simulation des jeweiligen Teilbereichs sinnvollerweise sein sollte. Als Beispiel: Die Entwicklung eines Simulators, der die Wirklichkeit zu 99 % exakt nachbildet, ist wesentlich aufwendiger als die eines „nur“ 92 % realitätsgetreuen Modells, doch ihr Unterschied im Hinblick auf das Endergebnis ist praktisch bedeutungslos. Simulation ist ein vorzüglicher Diener, aber ein schlechter Herr.

Lies mehr über simulationsbasierte Produktentwicklung und Trainingssimulatoren.