Die Menge an Software in Geräten und Anlagen ist in den letzten zehn Jahren erheblich gestiegen. Die durch Software implementierten Funktionen können die Geräte an die individuellen Bedürfnisse der Kund:innen anpassen und um Funktionen erweitern, die sonst nur schwer oder gar nicht möglich sind. Die zunehmende Anzahl von Softwarefunktionen bringt jedoch auch eine Reihe von Herausforderungen für die Produktion mit sich.

Einfach ausgedrückt: Bei Geräten, die sowohl aus mechanischen Funktionen als auch aus Software bestehen, wirkt sich ein Faktor fast immer auf mehrere andere aus. Nehmen wir zum Beispiel ein Auto. Für das Modell wird eine elektronische Handbremse gewählt. Diese eine Funktion wirkt sich sofort auf zehn Parameter aus, die in der Produktion zusammengefügt werden müssen. Gibt es mehrere Funktionen wie diese, müssen sogar noch mehr Parameter verknüpft werden.

Die Verwaltung dieser Kombinationen ist im Moment noch weitgehend manuelle Arbeit – sie ist langsam, fehleranfällig und nimmt viele Arbeitsstunden in Anspruch. So steigt mit der Anzahl der Kombinationen auch der Arbeitsaufwand für ihre Verwaltung.

Schleichendes Risiko, verstecktes Problem

Als früher mechanische Geräte mit intelligenten Funktionen ausgestattet wurden, gab es anfangs nur eine bescheidene Menge an Software, und die Anzahl der Parameter, die mit ihnen verbunden waren, konnte in der Produktionsphase verwaltet werden.

Aber mit der zunehmenden Verbreitung von Software ist die Zahl der Kombinationen, die manuell vorgenommen werden müssen, exponentiell gestiegen.

Die Verwaltung der Parameter mag zwar vorerst unter Kontrolle geblieben sein, aber in vielen Unternehmen der Fertigungsindustrie hat sie einen kritischen Punkt erreicht. Die Lage ist vielleicht noch nicht völlig außer Kontrolle geraten, aber sie wird immer riskanter. Allein die Fähigkeiten und die Erfahrung der Verantwortlichen in der Produktion haben bisher verhindert, dass die Situation außer Kontrolle gerät.

Worin besteht das Problem?

Die Geräteherstellung hat sich mit dem zunehmenden Einsatz von Software verändert. Während früher das Gerät selbst und seine mechanischen Eigenschaften im Mittelpunkt standen und dann die Softwarefunktionen hinzugefügt wurden, um das Produkt zu differenzieren, ist heute die Software ein integraler Bestandteil jeder komplizierten Maschine.

Auch dafür ist ein Auto ein gutes Beispiel. Früher wurde das Auto in erster Linie wegen seiner mechanischen Eigenschaften ausgewählt, während Software das Auto durch luxuriöse Extras aufwertete. Heute sind die meisten Funktionen, für die sich Käufer:innen entscheiden, entweder vollständig in die Software integriert oder zumindest softwareunterstützt.

Die Menge an Software nimmt ständig zu. Für die Produktion bedeutet das eine riesige Menge an neuen Parametern und Kombinationen, die realisiert werden müssen.

Eine anschauliche Metapher könnte die Herstellung von Lebkuchen sein. Die Software-Varianten und -Parameter sind der Teig, den Du in Deiner Produktion zu Keksen verarbeiten wirst. Aber bevor Du sie in den Ofen schieben kannst, musst Du sie in die richtige Form bringen. Wenn Du die Parameter manuell einstellst, ist das so, als würdest Du versuchen, die Keksformen ohne Ausstecher herzustellen.

Diese manuelle Arbeit ist langsam und fehleranfällig und wirkt sich direkt auf die Qualität der Produktion aus. Bei größeren Aufträgen kann es außerdem zu Problemen mit der Skalierbarkeit kommen.

Konfigurationsmanagement ist die Lösung

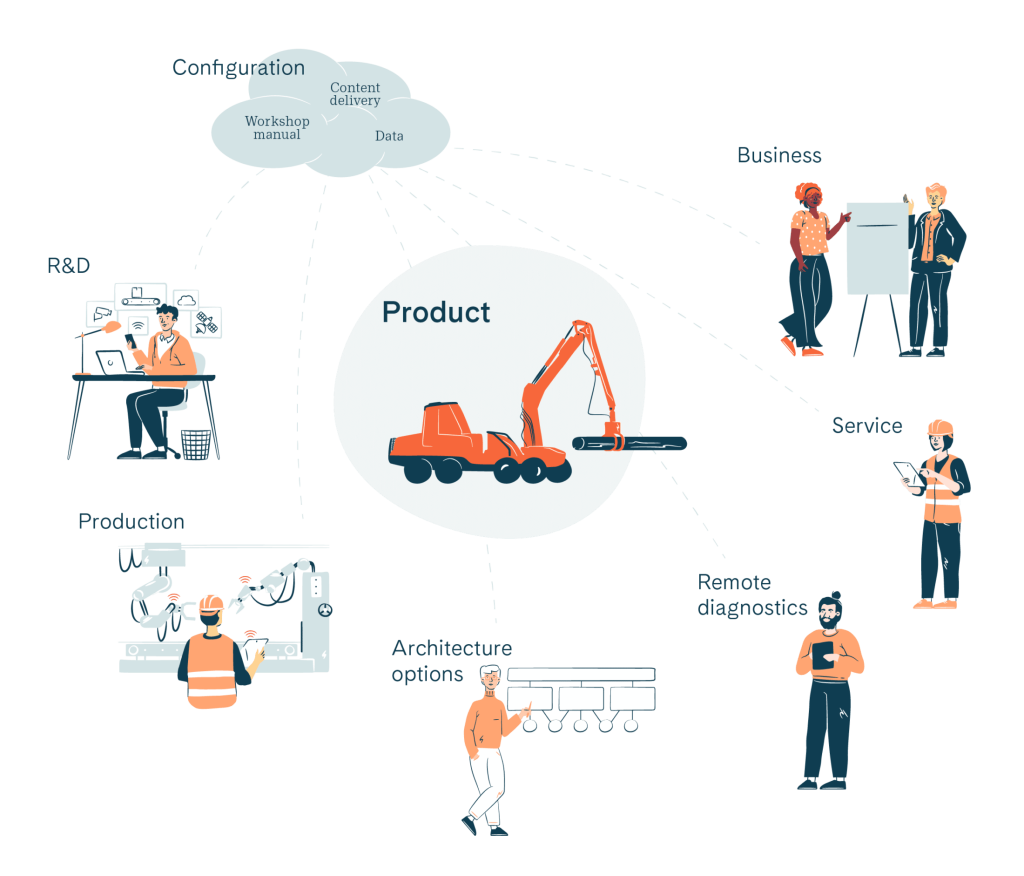

Um die Parameterkombinationen zu automatisieren, müssen Verbindungen zwischen den beteiligten Systemen hergestellt werden. Diese umfassen zum Beispiel

- Produktinformationsmanagement

- Auftragsverwaltung

- Produktionsmanagement

Im Moment ist die Arbeit zwischen diesen Systemen mehr oder weniger aufgeteilt: Im Produktinformationsmanagement sind alle Software- und Parametervariationen zu finden, im Auftragsmanagement die Funktionen, die der Kunde bzw. die Kundin für das Gerät ausgewählt hat. Das Produktionsmanagement fasst diese Funktionen in ihrer endgültigen Form zusammen.

Die Prozesse zwischen diesen Systemen können mit dem Konfigurationsmanagement gesteuert werden, das ein wichtiger Teil des umfassenderen Konzepts des Product Lifecycle Management (PLM) ist. Das Konfigurationsmanagement ist sozusagen der Lebkuchenausstecher (um auf die Lebkuchen-Analogie von vorhin zurückzukommen).

Mit dem Konfigurationsmanagement können die gewünschten Funktionen für das Gerät aus der Auftragsverwaltung abgerufen werden. Die mit diesen Funktionen verbundenen Parameter können aus dem Produktinformationsmanagement abgerufen werden, woraufhin sie in Form von Arbeitsaufträgen an die Produktion gesendet werden können.

Wozu dienen Konfiguration und PLM?

Wenn weniger manuelle Arbeit nötig ist, bleibt mehr Zeit für das Produktionsmanagement und damit für die ständige Qualitätsverbesserung. Außerdem können die Fähigkeiten von Mitarbeiter:innen, die bisher die Produktionsstrukturen verwaltet haben, für die Entwicklung der Produktion eingesetzt werden. Damit wird die Erweitertung der Produktion deutlich einfacher.

Ein weiterer großer Vorteil ist, dass die hergestellten Geräte rückverfolgbar sind. Wenn Parameter manuell verbunden werden, gibt es selten eine klare Dokumentation darüber. Bei der Automatisierung wird jedes Gerät mit einer elektronischen “Geburtsurkunde“ geliefert, in die später alle Software-Updates eingefügt werden, so dass sie bei der Fehlersuche, bei Garantieproblemen und nach der Markteinführung verwendet werden kann.

Drittens erstellt das System eine digitale oder virtuelle Kopie des produzierten Geräts. Die Kopie kann auch vor der eigentlichen Produktion erstellt werden, wodurch sich ganz neue Möglichkeiten ergeben, das Gerät vor der Herstellung gründlich zu testen.

Nichts Neues unter der Sonne?

Letztendlich haben wir alle manchmal das Gefühl, dass wir das alles schon einmal gehört haben. Dinge werden auf eine bestimmte Art und Weise gemacht, weil sie schon immer so gemacht wurden, und das aus gutem Grund. Dann ändern sich die Umstände und die gewohnte Vorgehensweise scheint nicht mehr zu funktionieren. Das sind die Situationen, die Unternehmen dazu zwingen, ihre Methoden zu ändern.

Das Gute an diesem versteckten Problem:Es eröffnet auch neue Geschäftsmöglichkeiten. Jedes produzierende Unternehmen muss in dieser Hinsicht in irgendeiner Form Stellung beziehen. Wenn Dudarüber nachdenkst, wie Du das tun willst, überlege Dir auch, wie Du diese Herausforderung in eine Chance verwandeln kannst.

Neben dem Konfigurationsmanagement helfen wir z. B. bei der Entwicklung des Dienstleistungsgeschäfts, der Cybersicherheit und der Qualitätssicherung: