Ohjelmistojen määrä laitteissa on kasvanut merkittävästi. Niillä kyetään personoimaan laitteita asiakkaan yksilöllisiin tarpeisiin ja lisäämään sellaisia ominaisuuksia, jotka olisivat vaikeita tai mahdottomia toteuttaa puhtaasti mekaanisesti. Kasvava ohjelmistojen määrä kuitenkin asettaa haasteita tuotannossa. Yksi vastaus haasteeseen on konfiguraation hallinta.

Yksinkertaistettuna kyse on siitä, että mekaanisista ominaisuuksista sekä ohjelmistoista koostuvissa laitteissa, vaikuttaa yksi asia lähes aina moneen muuhun. Ajatellaan esimerkkinä henkilöautoa. Asiakas valitsee autoonsa sähköisen käsijarrun. Tämä yksi ominaisuus vaikuttaa välittömästi kymmeneen parametriin, jotka tulee yhdistellä tuotannossa. Tällaisia ominaisuuksia on paljon ja niihin liittyviä parametreja vielä enemmän.

Näiden yhdistelmien hallinta tehdään tällä hetkellä laajalti käsityönä, joka on hidasta, virhealtista ja vie henkilöresursseja. Laitteiden kehittyessä yhdistelmien ja työn määrä kasvaa jatkuvasti.

Hiipivä riski, piilotettu ongelma

Kun aiemmin täysin mekaanisiin laitteisiin alettiin lisäämään älyä, oli ohjelmistojen määrä varsin maltillinen. Myös yhdisteltävien parametrien määrä oli vähäinen, joten oli luontevaa hallinnoida näitä käsityönä.

Ohjelmistojen määrän kasvaessa käsin rakennettavien yhdistelmien määrä on samalla kasvanut eksponentiaalisesti.

Yhä useammassa valmistavan teollisuuden yrityksessä ollaan saavuttamassa kriittinen piste manuaaliselle hallinnalle. Mopo ei ole ehkä vielä karannut käsistä, mutta vauhtia on jo enemmän kuin laki sallii. Tiellä on tähän asti pysytty lähinnä tuoterakenteita hallinnoivien ihmisten ammattitaidon vuoksi.

Mistä ongelma muodostuu?

Laitevalmistus on muuttunut ohjelmistojen käytön lisääntymisen myötä. Siinä missä aiemmin itse laite ja siihen suunnitellut mekaaniset ominaisuudet olivat pääosassa ja ohjelmistoilla toteutetut ominaisuudet toivat erottuvuutta, ovat ohjelmistot nykyään olennainen osa kaikkia toiminnoiltaan monimutkaisia laitteita.

Tästäkin hyvä esimerkki on henkilöauto. Aiemmin ostajan valinnat perustuivat auton mekaanisten ominaisuuksiin ja ohjelmistoilla toteutetut ominaisuudet olivat ikään kuin ylimääräistä luksusta. Nykyään ostajan valitsemat ominaisuudet ovat suurelta osin ohjelmistoilla toteutettuja tai vähintäänkin avustettuja.

Ohjelmistojen määrä kasvaa alati ja tuotannon näkökulmasta tämä tarkoittaa valtavaa määrää lisää parametrejä sekä niiden yhdistelmiä, jotka tulee asettaa paikoilleen.

Havainnollistavana kielikuvana voitaisiin tässä yhteydessä käyttää piparitaikinaa. Ohjelmistojen variantit ja parametrit on taikinapallo, josta tuotanto leipoo valmiin piparin. Koska parametrit asetellaan paikoilleen käsin, tässä analogiassa pipari leivotaan sormin muotoilemalla ilman muottia.

Käsin tehtävä työ on hidasta ja virhealtista, jolla on suoraa vaikutusta tuotannon laatuun. Se voi myös tilausmäärien kasvaessa johtaa tuotannon skaalautuvuuden haasteisiin.

Konfiguraation hallinnasta ratkaisu

Jotta käsin tehtävä parametrien yhdistely voidaan automatisoida, on kyettävä luomaan yhteydet osallisena olevien järjestelmien välille. Näitä ovat mm.

- Tuotetietojen hallinta

- Tilaustenhallinta

- Tuotannonohjaus

Työnjako näiden välillä menee tällä hetkellä karkeasti siten, että tuotetietojen hallintajärjestelmästä löytyvät kaikki ohjelmistot sekä näihin liittyvien parametrien variaatiot. Tilaustenhallinnasta löytyvät ne ominaisuudet, jotka asiakas on halunnut tilaamaansa laitteeseen. Tuotannonohjauksessa nämä yhdistetään valmiiseen muotoon.

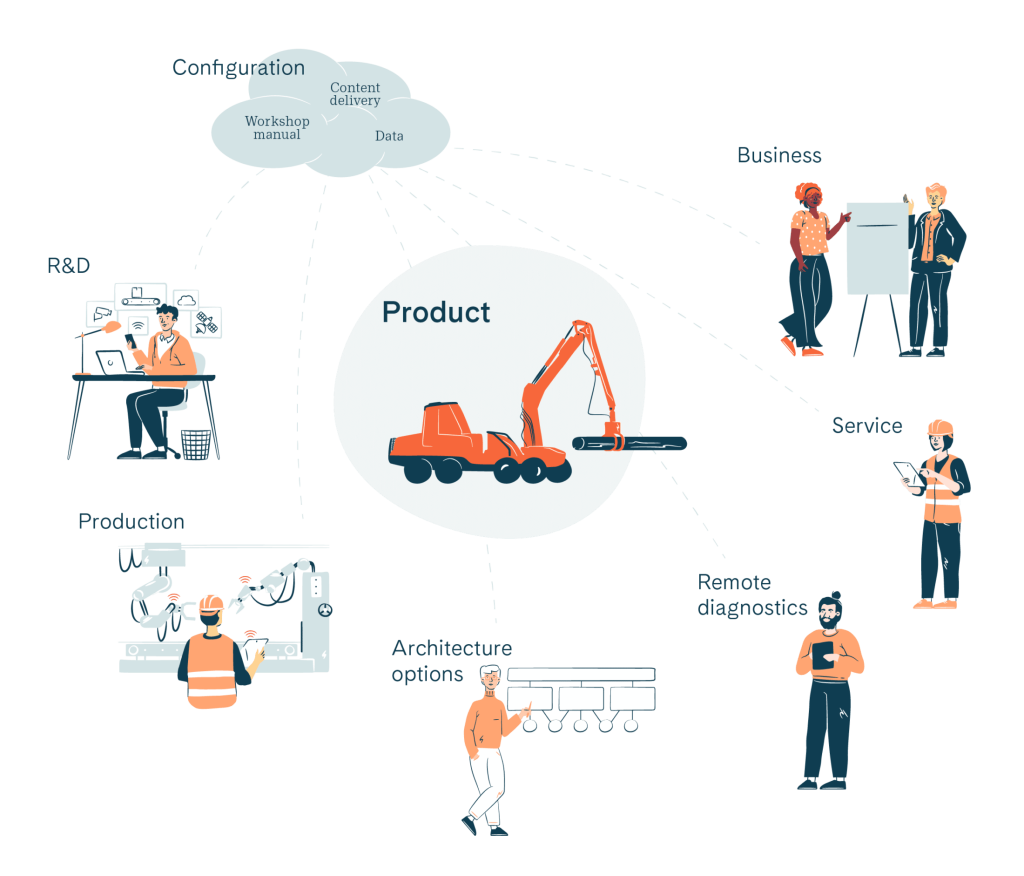

Näiden välisten prosessien automatisointi voidaan toteuttaa konfiguraation hallinnalla, joka on tärkeä osa laajempaa laitteen elinkaaren hallintaa. Konfiguraation hallintaratkaisu on, aiempaan analogiaan viitaten, tässä se piparimuotti.

Sen avulla voidaan noutaa tilaustenhallinnasta valmistettavaan laitteeseen halutut ominaisuudet. Samalla ominaisuuksiin liittyvät parametrit noudetaan automaattisesti tuotetietojen hallinnasta, josta ne ohjautuvat edelleen tuotantoon työmääräyksiksi.

Mitä hyötyä on konfiguraation ja elinkaaren hallinnasta?

Käsin tehtävän työn vähetessä tuotannon kyky tuottaa tasaista laatua paranee, ja tuoterakenteista tähän asti vastanneiden asiantuntijoiden osaaminen voidaan suunnata jatkossa tuotekehitykseen. Samalla paranee myös tuotannon valmius vastata kasvaviin tuotantomääriin.

Toinen merkittävä hyöty syntyy valmistuvien laitteiden jäljitettävyydestä. Kun parametreja yhdistellään käsin, ei lopullisesta laitteesta ja sen sisältämistä ohjelmistoista yleensä jää selkeätä dokumentaatiota. Automaatiota hyödyntämällä jokaisesta valmistuneesta laitteesta saadaan samalla sähköinen ”syntymätodistus”. Kun tähän dokumentaatioon tallentuvat myös ohjelmistoihin myöhemmin tehtävät päivitykset, sitä voidaan hyödyntää vian määrityksissä, takuuasioissa sekä jälkimarkkinoinnissa.

Kolmanneksi ratkaisun avulla on mahdollista generoida valmistettavan laitteen digitaalinen kaksonen eli virtuaalinen versio fyysisestä laitteesta. Tämä on mahdollista generoida myös ennen varsinaista tuotantoa, mikä avaa mahdollisuuksia valmistettavan laitteen monipuoliseen testaamiseen jo ennen varsinaista valmistusta.

Ei mitään uutta auringon alla?

Loppujen lopuksi kyseessä on melko tavallinen tarina: Asiat on tehty tietyllä tavalla, koska aikaisemmin oli perusteltua toimia näin. Sitten olosuhteet muuttuvat ja käytäntö osoittautuu riittämättömäksi. Nämä ovat niitä tilanteita, jotka pakottavat yritykset muuttamaan totuttuja käytäntöjä.

Kultareunuksena tässä piilevässä ongelmassa on se, että samalla avautuu myös uusia liiketoiminnallisia mahdollisuuksia. Jollakin tavalla jokaisen laitevalmistusta tekevän yrityksen on otettava tähän kantaa ja samalla kun mietitte vastaustanne, kannattaa myös pohtia: miten haaste muutetaan tilaisuudeksi?

Digitaalinen elinkaaren hallinta mahdollistaa huomattavasti pienemmät tuotantokustannukset, ennakoitavuutta sekä entistä vastuullisemmat toiminta- ja tuotantotavat.